在风力发电、轨道交通、机械装备等领域,中大型锻件生产面临多品种小批量与离散工序带来的管理复杂性,传统人工方式难以为继,成本不断攀升。制邦锻造MES系统通过关键的“一码追溯全流程+质量检验流程化”,解决过程追溯难和质量业务繁杂的问题,破解“效率低、协同乱、成本高”管理难题,协助企业实现精益化生产。

01

锻造MES的全流程追溯与可控

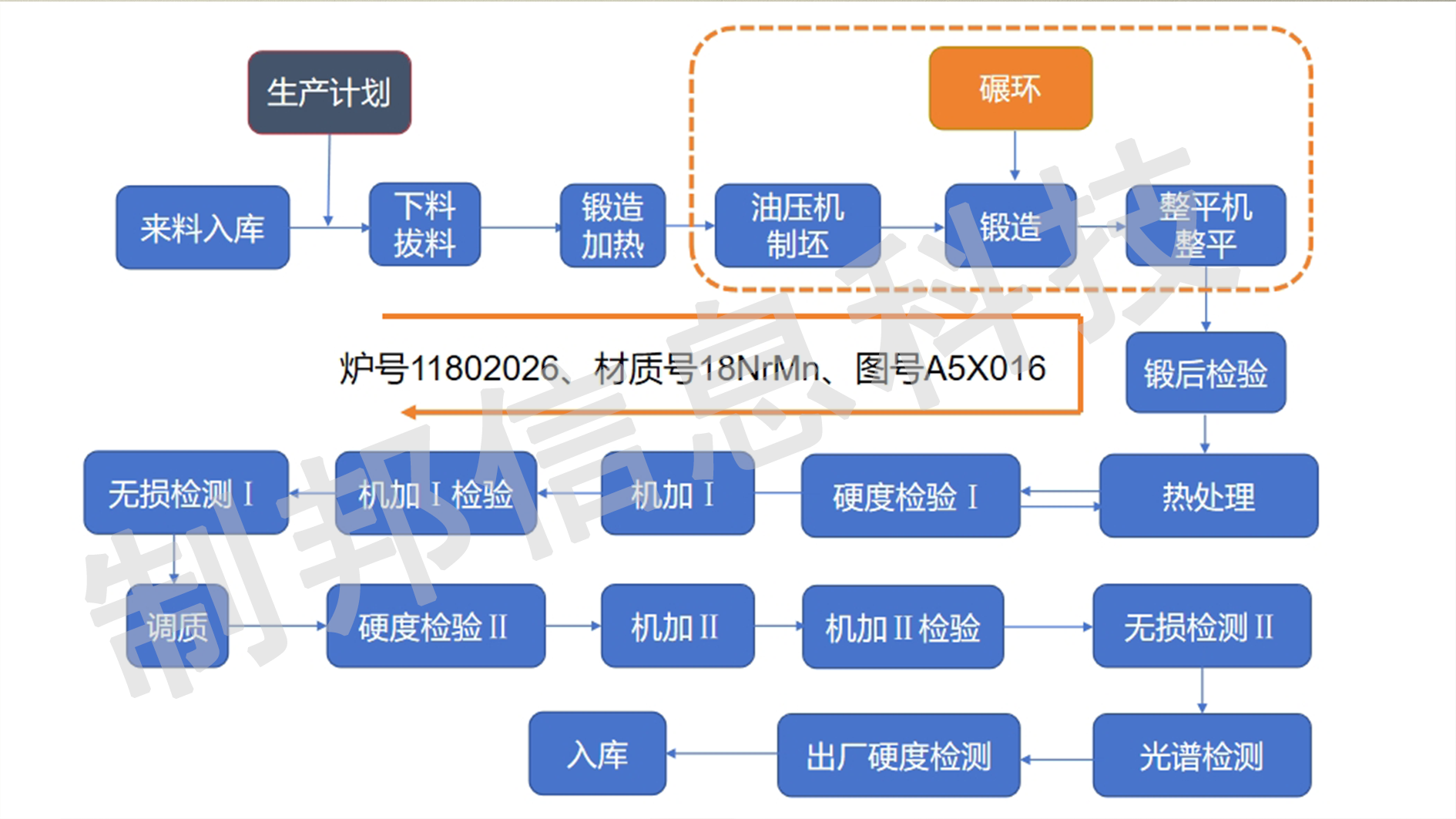

面向锻造企业多工序、强离散的管理特性,制邦锻造MES系统以全流程打通为核心,从销售订单到成品入库,构建起透明高效的生产闭环,确保过程有据可依、数据实时留痕。

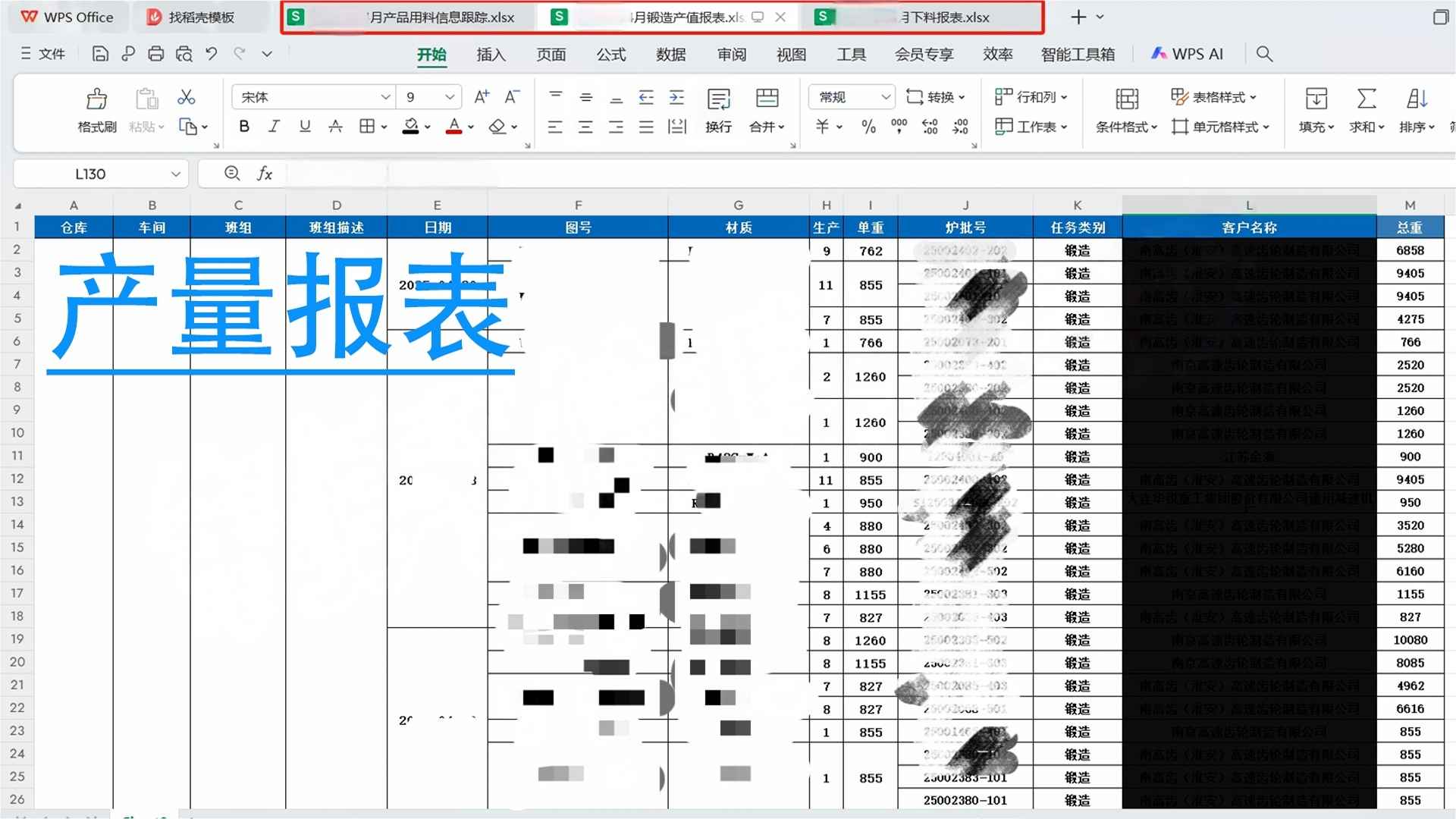

下料管理:实现原材料领用、水冒口的切除量、下料产品信息与余料信息的全流程跟踪,覆盖划线的冒口、水口及材料利用率,提高整支原材料的利用率。

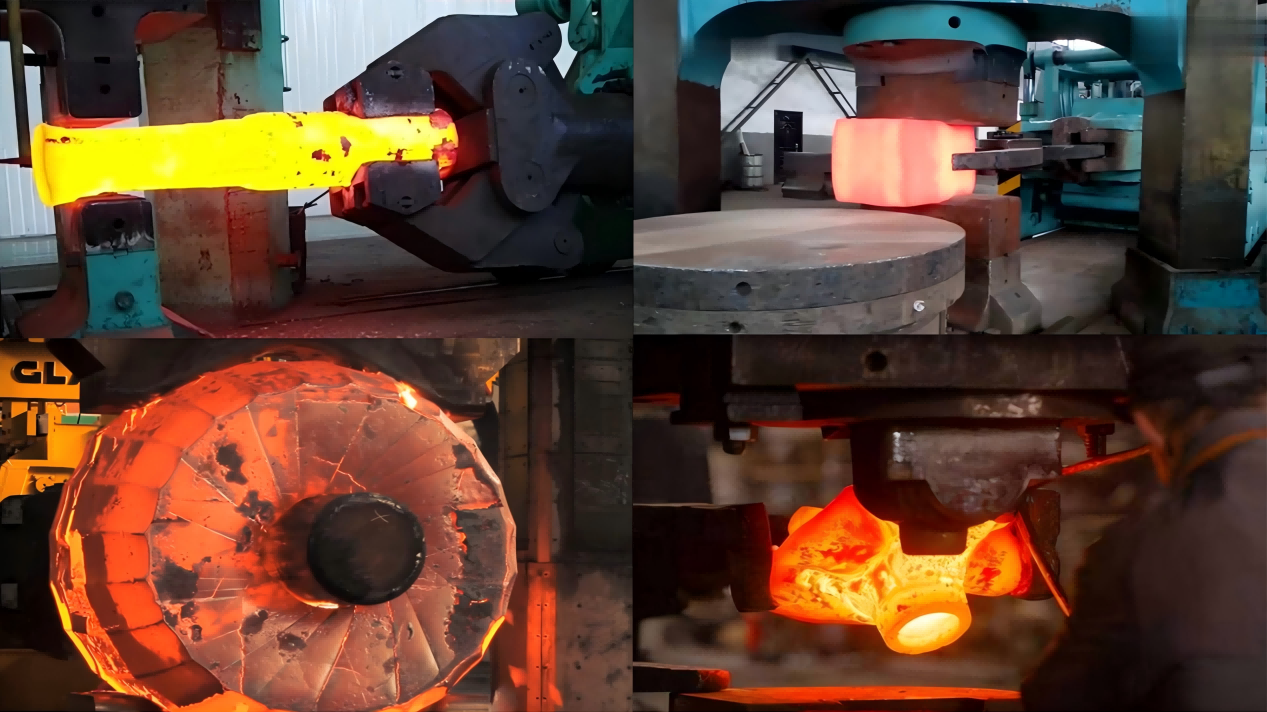

锻造车间

制邦锻造MES系统界面

锻造管理:

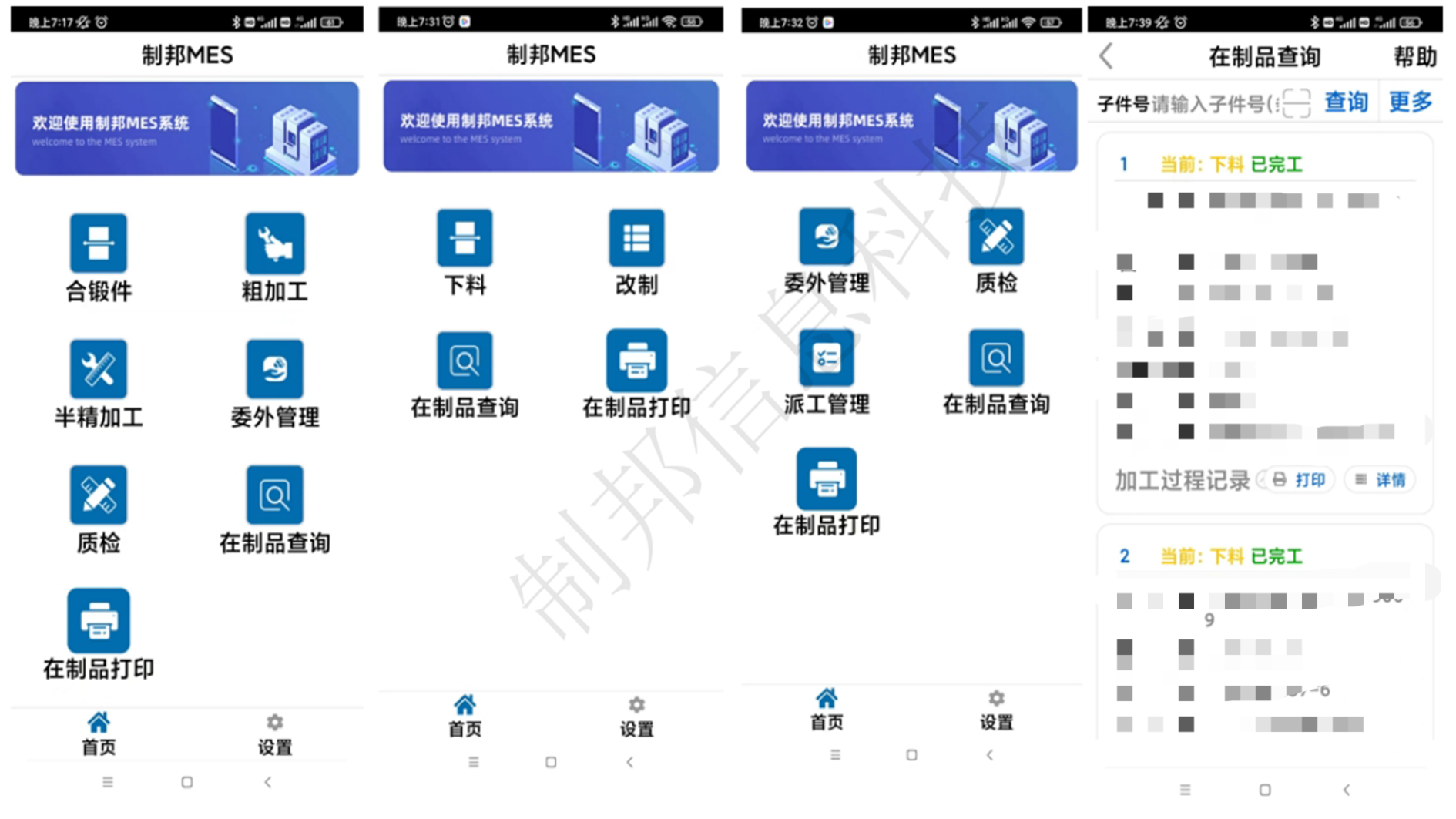

1. 多工艺一体化管控,覆盖自由锻、模锻、碾环等锻造形式,关键数据实时采集,保障工艺执行标准统一、过程可控可溯。

2. 通过要素件号、图号、炉号等维度快速定位与回溯在制品流转,提升现场透明度与响应效率。

3. 配套锻造APP,员工报工时可自动关联人员、班组及实际重量,实现开工报工与作业记录的高效采集与留痕。

制邦锻造件热处理管理看板

热处理模块:聚焦装炉排产,温度曲线编制、下发与控制,设备状态监测等关键功能,同时集成设备管理、能耗管理、成本管控以及铸造APP一系列“柔性拓展”,全面满足热处理车间的精益化管理需求。

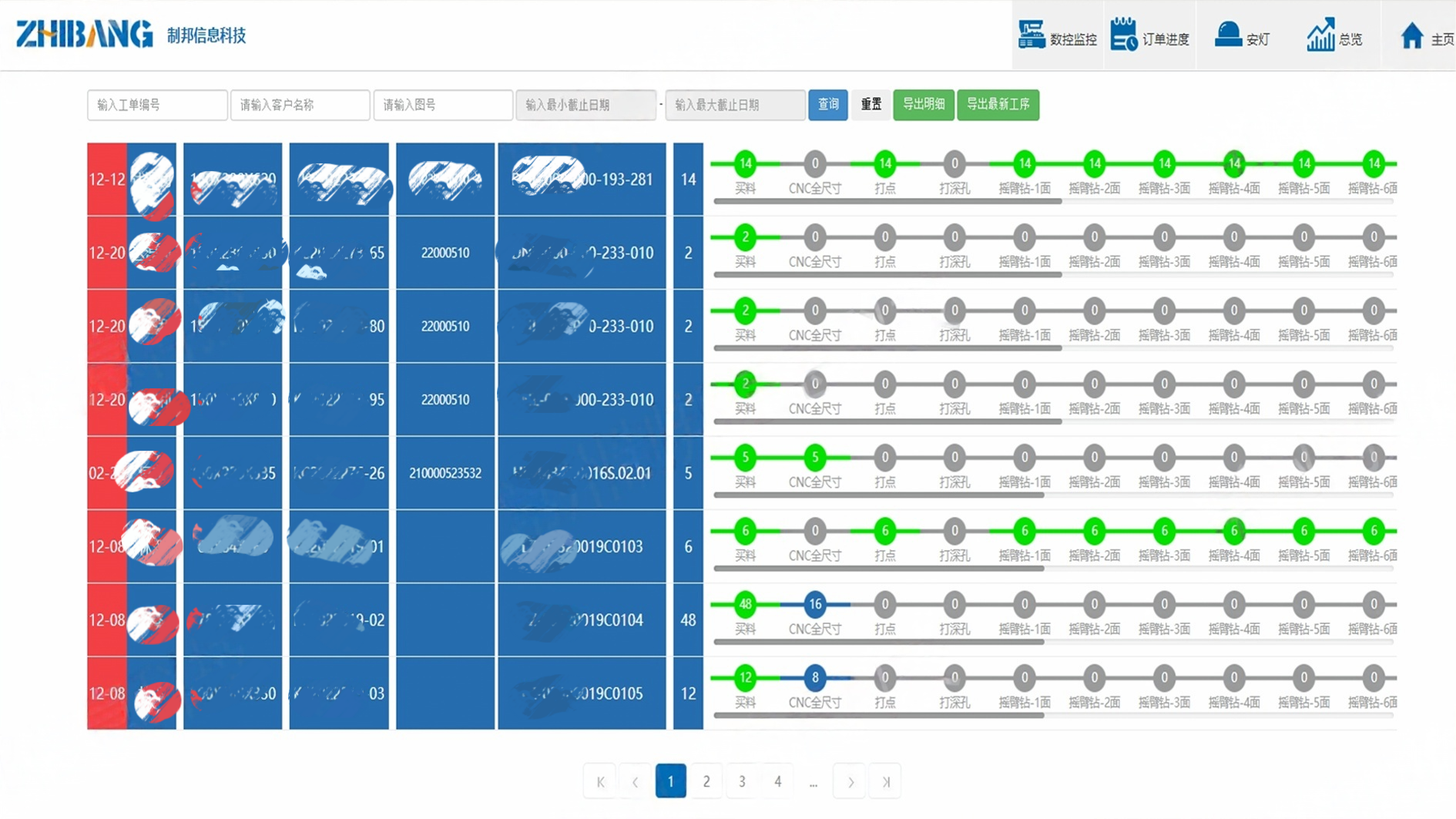

制邦机加工进度看板

机加工模块:智能生成并下发加工任务,自动关联领料与入库信息,构建“领料 → 加工 → 检验 → 入库”的闭环流程。支持全过程数据采集与记录,覆盖关键工艺参数与质量检测数据,便于分类统计与质量追溯。

锻造MES打造标准化质量检验体系

在锻造企业中,质量是交付底线,更是影响客户信任、品牌声誉和成本控制的核心环节。如何从源头把控原材料质量、在各关键工序中实现精准检测,并通过数据化手段闭环管理,是锻造行业实现提质增效的关键。制邦锻造MES围绕“全过程检测、全链路追溯”的思路,打造标准化、系统化的质量检验体系。

制邦质量检验体系SOP

原材料检验:对来料开展化学成分检测,支持与炉号、供应批次绑定;检验数据可系统录入并形成检验报告,异常批次可自动预警并触发退料或评审流程。

制邦锻造质量检验系统界面

半成品与成品检验:包括外观检测、理化性能检测(如化学成分、非金属夹杂物、金相组织、机械性能等)及多种无损检测(超声波、磁粉、渗透等),支持多工位并行检验、自动生成检验结论。系统可记录检验意见,统计不合格与报废情况,支持按工序、人员、设备、批次等维度进行根因分析,驱动质量改进闭环。

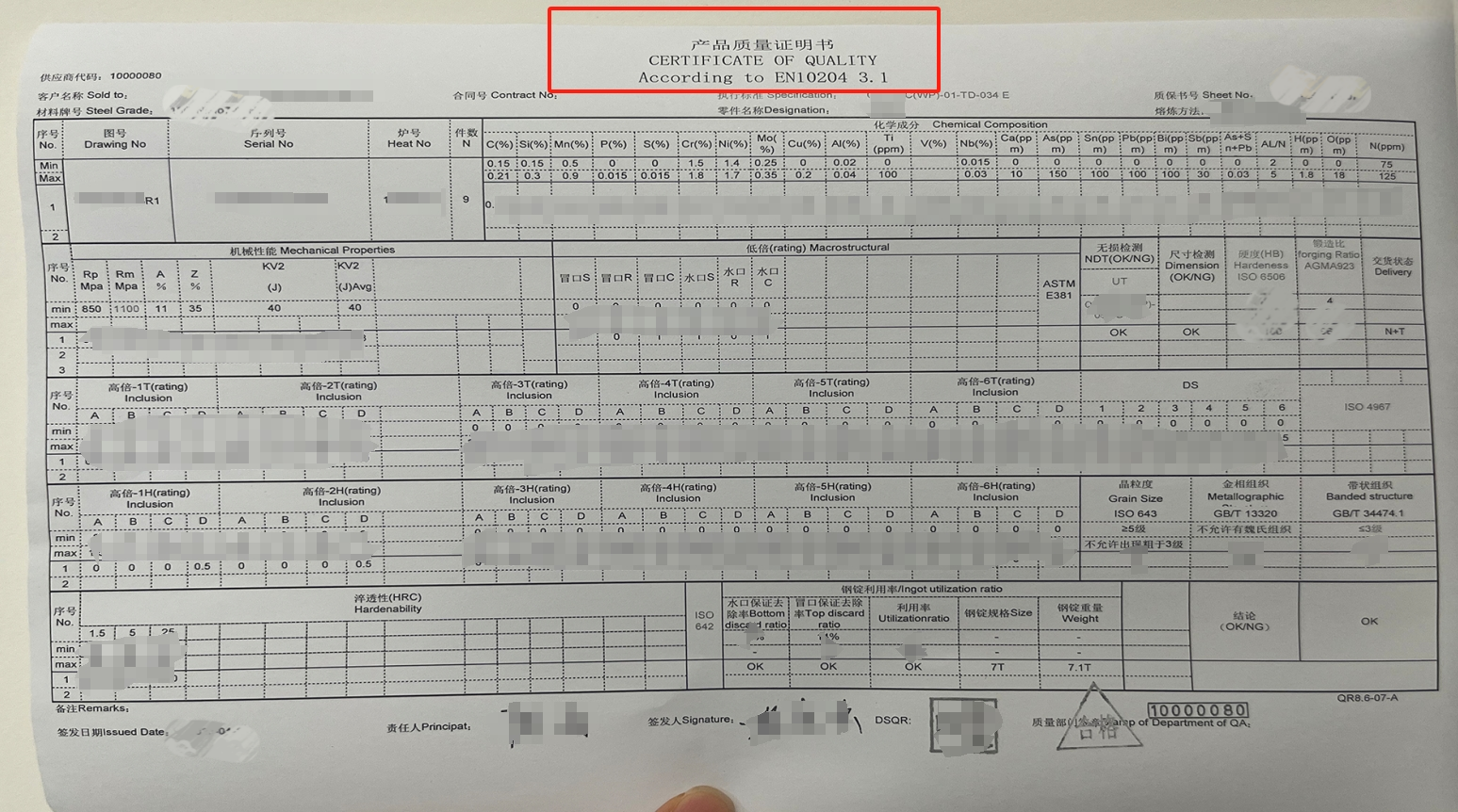

锻造客户质保书打印模版

质保书管理:支持多种质保书模板的配置、格式调整与自动生成,内容可关联具体批次、炉号与检验结果,支持一键打印与PDF输出,满足不同客户或行业认证要求。

锻造MES助力企业精准化掌控成本

能耗管理:实时监控锻造、热处理、机加工等各工序能耗数据,精准拆解电、气、水等能源使用,识别高耗能“黑洞”,助力企业降本增效。

产品成本:基于原材料消耗和利用率,精确计算产品真实成本,消灭暗账、降低浪费,实现精细化成本管控。

物料管理:全流程实时掌控原材料、半成品与成品的收发存流转,保障物料数据透明可控,支持财务精准核算库存价值,防范库存风险。

报工绩效:实时采集员工报工数据,与生产计划精准对齐,自动统计产出效率、用时成本与班组绩效,推动绩效透明化管理。

锻造APP快速建设数字化车间

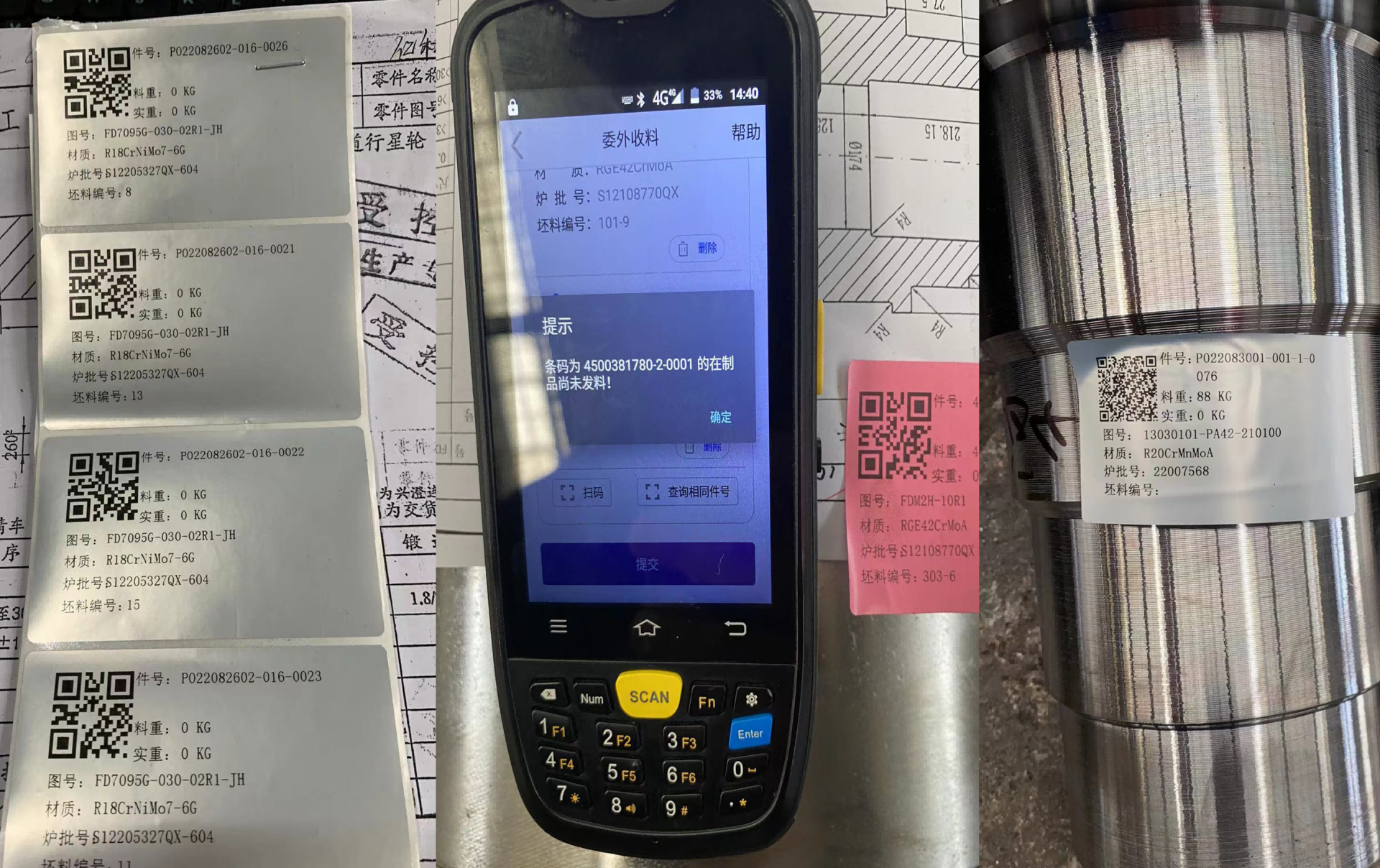

专属条码体系:围绕原材料、坯料、设备等核心要素,构建企业专属条码标准,将数字编码嵌入生产流程,打通锻造MES与现场执行,成为连接人、机、料、法的效率入口。

工序级报工协同:覆盖下料、拔料、锻造、热处理、质检等全流程工序,基于岗位权限自动匹配操作范围,实现工序精准管控。通过APP、PDA与工位终端多端协同,扫码即报工,数据实时穿透至管理层,过程可溯、责任可追,全面提升一线执行效率。

未来,制邦将持续以客户需求为导向、以技术创新为引擎,提升系统的数智化水平、模块化能力与可扩展性,为更多锻造企业提供可行的数字化升级方案。

【相关阅读:制邦热处理MES助力热处理车间自动化】

CopyRight © 2018 常州制邦信息科技有限公司【官网】 All Rights Reserved 苏ICP备17025275号